Při lití do písku se k vytvoření formovacích systémů používá zelený písek (vlhký písek) nebo suchý písek. Thelití do zeleného pískuje nejstarší proces odlévání používaný v historii. Při výrobě formy by měly být vytvořeny vzory ze dřeva nebo kovu, aby se vytvořila dutá dutina. Roztavený kov se poté vlije do dutiny za účelem vytvoření odlitků po ochlazení a ztuhnutí. Odlévání do písku je levnější než jiné procesy odlévání jak pro vývoj forem, tak pro jednotkové odlévání dílů. Pískové odlévání, vždy znamená odlévání do zeleného písku (pokud není zvláštní popis). V dnešní době však ostatní procesy odlévání také používají písek k výrobě formy. Mají svá jména, jako napřodlévání skořepinových forem, lití do písku potažené furanovou pryskyřicí (bez vypalování),odlitek ztracené pěnya vakuové lití.

Máme různé typy odlitků podle vašeho výběru. Součástí volitelného procesu pro váš projekt bude výběr odlévacího procesu, který bude nejlépe vyhovovat vašim potřebám. Nejoblíbenější formou je lití do písku, které zahrnuje výrobu repliky hotového kusu (nebo vzoru), která je stlačena pískem a pojivovými přísadami pro tvarování konečného odlitku. Vzor se odstraní po vytvoření formy nebo otisku a kov se zavede systémem žlabů, aby vyplnil dutinu. Písek a kov jsou odděleny a odlitek vyčištěn a dokončen pro expedici k zákazníkovi.

Odlévání do písku VS lití do formy:

Jak lití do písku, tak lití do skořepinových forem používají písek k vytvoření duté dutiny pro lití. Rozdíl je v tom, že lití do písku používá zelený písek nebo suchý písek (odlévání ztracené pěny a vakuové lití používá suchý písek k výrobě formy), zatímco lití do skořepinových forem používá k výrobě formovacích systémů písek potažený pryskyřicí. Potažený písek nebylo možné znovu použít. Odlitky skořepinových forem však mají mnohem lepší kvalitu než odlitkypískové odlitky.

Odlévání do písku VS investiční lití:

Tyto dva procesy odlévání se liší ve formovacích materiálech používaných pro výrobu vzorů.Investiční litípoužívá vosk k výrobě voskových replik (proto se také nazývá odlitek do ztraceného vosku), které mají stejnou velikost a rozměry jako požadované odlitky. Poté budou voskové repliky potaženy pískem a pojivovými materiály (obvykle křemičitým solem nebo vodním sklem), aby se vytvořila pevná skořepina pro lití roztaveného kovu. Zatímco odlévání do písku obvykle používá zelený písek nebo suchý písek, aby se vytvořila dutá dutina, která má stejnou velikost a rozměry jako požadované díly odlitku. Jak pro proces lití do písku, tak pro procesy vytavovacího lití lze písek a vosk znovu použít. Investiční odlitky mají obvykle mnohem lepší povrchovou, geometrickou a rozměrovou přesnost než pískové odlitky.

Tolerance odlévání se dělí na tolerance rozměrového odlévání (DCT) a tolerance geometrického odlévání (GCT). Naše slévárna si s vámi ráda popovídá, pokud máte speciální požadavek na požadované tolerance. Níže jsou uvedeny obecné stupně tolerancí, kterých bychom mohli dosáhnout naším litím do zeleného písku, litím do skořepinových forem a litím do pískové formy z furanové pryskyřice bez vypalování:

✔ Třída DCT odléváním do zeleného písku: CTG10 ~ CTG13

✔ Třída DCT litím do formy Shell nebo litím do furanové pryskyřice: CTG8 ~ CTG12

✔ Třída GCT při lití do zeleného písku: CTG6 ~ CTG8

✔ Třída GCT litím do formy Shell nebo litím do furanové pryskyřice: CTG4 ~ CTG7

Výhody procesu lití do písku

1- Nízké náklady díky svým levným a recyklovatelným formovacím materiálům a jednoduchému výrobnímu zařízení.

2- Široký rozsah hmotnosti jednotky od 0,10 kg do 500 kg nebo ještě větší.

3- Různá struktura od jednoduchého typu po komplexní typ.

4- Vhodné pro výrobní požadavky různého množství.

| Materiály pro proces odlévání do písku ve slévárně RMC | |||

| Kategorie | Čínský stupeň | US Grade | Německý stupeň |

| Feritická nerezová ocel | 1Cr17, 022Cr12, 10Cr17, | 430, 431, 446, CA-15, CA6N, CA6NM | 1,4000, 1,4005, 1,4008, 1,4016, GX22CrNi17, GX4CrNi13-4 |

| Martenzitická nerezová ocel | 1Cr13, 2Cr13, 3Cr13, 4Cr13, | 410, 420, 430, 440B, 440C | 1.4021, 1.4027, 1.4028, 1.4057, 1.4059, 1.4104, 1.4112, 1.4116, 1.4120, 1.4122, 1.4125 |

| Austenitická nerezová ocel | 06Cr19Ni10, 022Cr19Ni10, 06Cr25Ni20, 022Cr17Ni12Mo2, 03Cr18Ni16Mo5 | 302, 303, 304, 304L, 316, 316L, 329, CF3, CF3M, CF8, CF8M, CN7M, CN3MN | 1,3960, 1,4301, 1,4305, 1,4306, 1,4308, 1,4313, 1,4321, 1,4401, 1,4403, 1,4404, 1,4405, 1,91,4804, 4,01,4804, 1,4435, 1,4436, 1,4539, 1,4550, 1,4552, 1,4581, 1,4582, 1,4584, |

| Precipitační kalení Nerezová ocel | 05Cr15Ni5Cu4Nb, 05Cr17Ni4Cu4Nb | 630, 634, 17-4PH, 15-5PH, CB7Cu-1 | 1,4542 |

| Duplex z nerezové oceli | 022Cr22Ni5Mo3N, 022Cr25Ni6Mo2N | A 890 1C, A 890 1A, A 890 3A, A 890 4A, A 890 5A, A 995 1B, A 995 4A, A 995 5A, 2205, 2507 | 1,4460, 1,4462, 1,4468, 1,4469, 1,4517, 1,4770 |

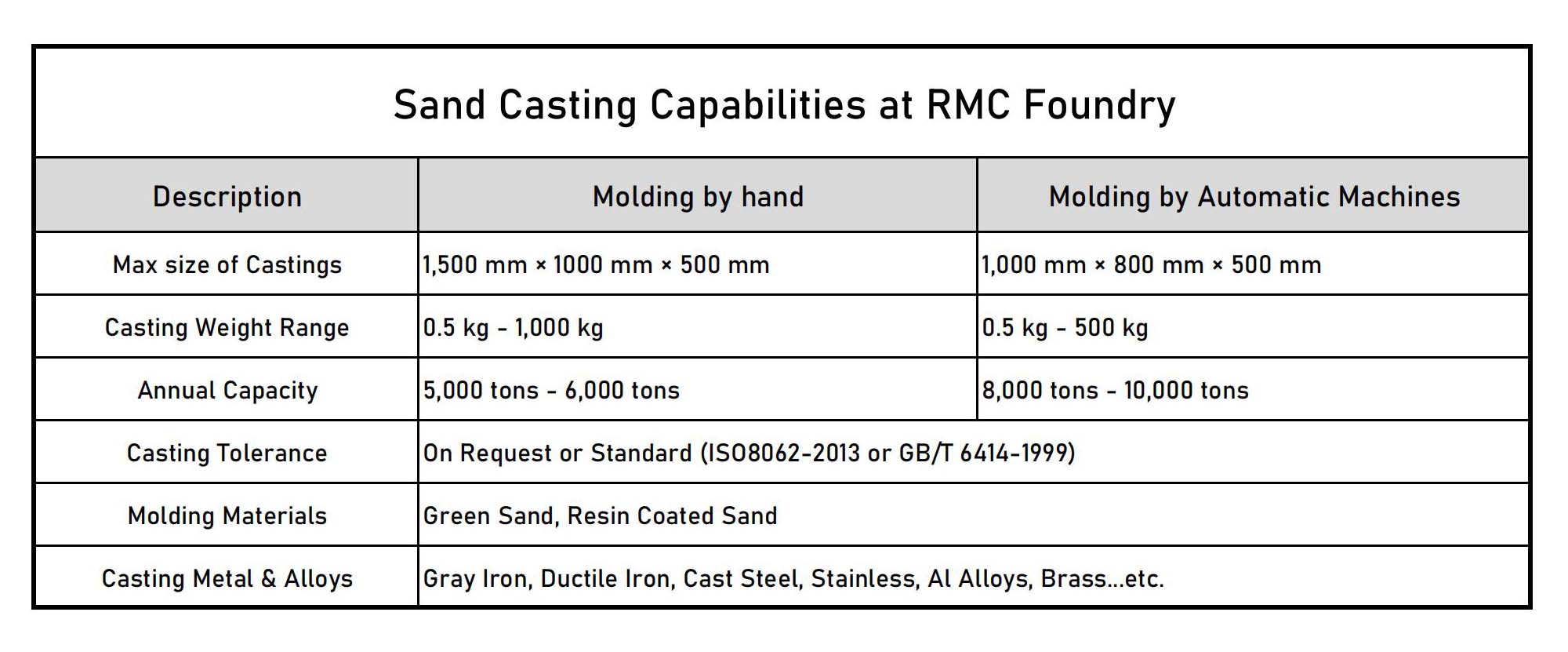

Slévárna na lití do pískových forem