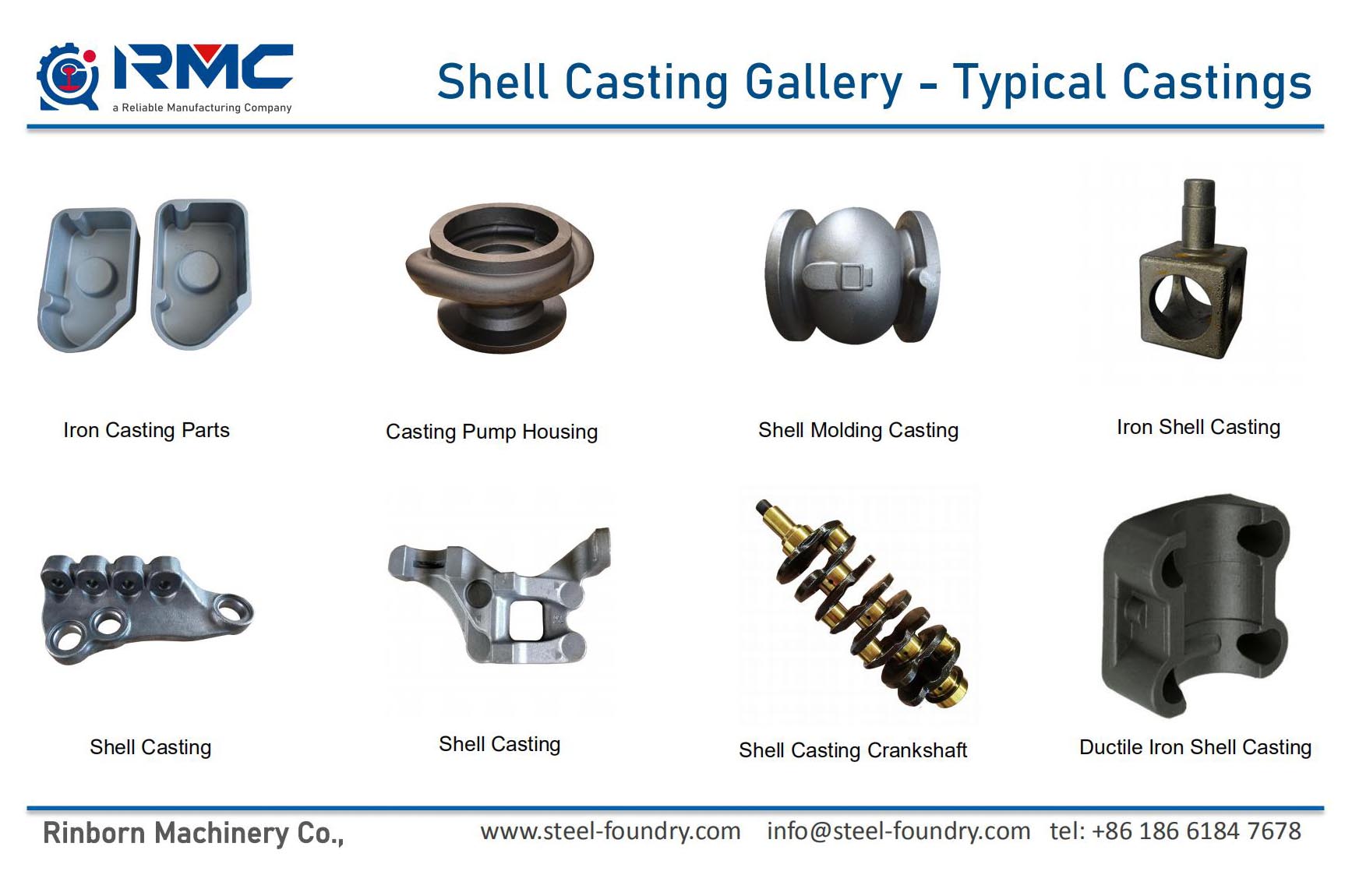

Zakázková šedá litinavýrobky odlévání skořepinových foremse službamiCNC obrábění, tepelné zpracování a povrchová úprava.

Šedá litina nebo také šedá litina je druh litiny, která má grafitovou mikrostrukturu. Je pojmenován podle šedé barvy zlomeniny, kterou tvoří. Šedá litina se používá pro skříně, kde je tuhost součásti důležitější než pevnost v tahu, jako jsou bloky válců spalovacích motorů, skříně čerpadel, tělesa ventilů, elektrické skříně, protizávaží a dekorativní odlitky. Vysoká tepelná vodivost a specifická kapacita hlavy šedé litiny se často využívají k výrobě litinového nádobí a rotorů kotoučových brzd.

Typické chemické složení pro získání grafitické mikrostruktury je 2,5 až 4,0 % hmotnostních uhlíku a 1 až 3 % křemíku. Grafit může zabírat 6 až 10 % objemu šedé litiny. Křemík je důležitý pro výrobu šedé litiny na rozdíl od bílé litiny, protože křemík je prvek stabilizující grafit v litině, což znamená, že pomáhá slitině produkovat grafit místo karbidů železa; při 3% křemíku se téměř žádný uhlík nedrží v chemické kombinaci se železem.

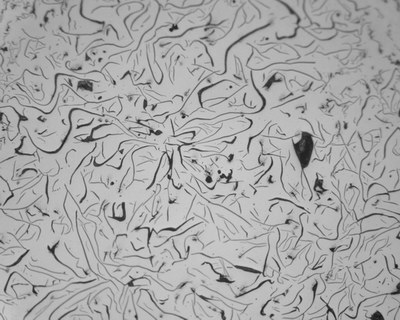

Grafit nabývá tvaru trojrozměrné vločky. Ve dvou rozměrech, jak se pod mikroskopem objeví leštěný povrch, se grafitové vločky jeví jako jemné čáry. Špičky vloček fungují jako již existující zářezy; proto je křehký. Přítomnost grafitových vloček činí šedou litinu snadno obrobitelnou, protože mají tendenci snadno praskat napříč grafitovými vločkami. Šedá litina má také velmi dobrou tlumicí schopnost, a proto se většinou používá jako základ pro upevnění obráběcích strojů.

Mechanické vlastnosti šedé litiny | |||||||

| Položka podle DIN EN 1561 | Opatření | Jednotka | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Pevnost v tahu | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1 % mezní kluzu | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Síla prodloužení | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Pevnost v tlaku | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% Síla v tlaku | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Pevnost v ohybu | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Smykové napětí | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Moduly pružnosti | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123–143 |

| Poissonovo číslo | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Tvrdost podle Brinella | HB | 160–190 | 180–220 | 190–230 | 200–240 | 210–250 | |

| Tažnost | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Změna napětí a tlaku | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Breaking Strength | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Hustota | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Odlévání skořepinproces se také nazývá proces odlévání do písku s předem potaženou pryskyřicí, odlévání za horka nebo odlévání jádra. Hlavním formovacím materiálem je předem potažený písek z fenolové pryskyřice, který je dražší než zelený písek a písek z furanové pryskyřice. Navíc tento písek nelze recyklovat.

Proces odlévání do písku samotvrdnoucí furanovou pryskyřicí (proces nobake) používá k vytvoření odlévací formy písek potažený furanovou pryskyřicí. Po rovnoměrném smíchání původního písku (nebo regenerovaného písku), kapalné furanové pryskyřice a kapalného katalyzátoru a jejich naplnění do jádrové nádoby (nebo pískové nádoby) a poté ji utáhněte, aby ztvrdla do formy nebo formy v jádrové nádobě (nebo písku box) při pokojové teplotě. Poté byla vytvořena licí forma nebo licí jádro, které se nazývá samotvrdnoucí forma studeného jádra (jádro) nebo metoda samotvrdnutí (jádro).

Protože se forma formuje při pokojové teplotě a není třeba ji zahřívat, samotvrdnoucí odlévání do písku se také nazývá proces odlévání bez vypalování. Samotvrdnoucí metodu lze rozdělit na kysele katalyzovanou furanovou pryskyřici a metodu samotvrdnutí pískem z fenolové pryskyřice, metodu samotvrdnutí pískem z uretanové pryskyřice a metodu samotvrdnutí fenolovým monoesterem.

Jako samotvrdnoucí studený pojivový písek je furanový pryskyřičný písek nejstarším a v současnosti nejrozšířenějším syntetickým pojivovým pískem v čínském slévárenství. Množství pryskyřice přidané do formovacího písku je obecně 0,7 % až 1,0 % a množství přidané pryskyřice do jádrového písku je obecně 0,9 % až 1,1 %. Obsah volného aldehydu ve furanové pryskyřici je pod 0,3 % a některé továrny klesly pod 0,1 %. Ve slévárnách v Číně dosáhl samotvrdnoucí písek z furanové pryskyřice mezinárodní úrovně bez ohledu na výrobní proces a kvalitu povrchu odlitků.

Ekvivalentní jakost šedé litiny | ||||||||

| AISI | W-stoff | RÁMUS | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| A48-20B | 0,6010 | GG-10 | Stupeň 100 | 0110-00 | - | - | FC 100 | G 10 |

| A48-25B | 0,6015 | GG-15 | Stupeň 150 | 0115-00 | Ft 15 D | FG 15 | FC 150 | G 15 |

| A48-30B | 0,6020 | GG-20 | Stupeň 200 | 0120-00 | Ft 20 D | FG 20 | FC 200 | G 20 |

| A48-40B | 0,6025 | GG-25 | Stupeň 250 | 0125-00 | Ft 25 D | FG 25 | FC 250 | G 25 |

| A48-45B | 0,6030 | GG-30 | Třída 300 | 0130-00 | Ft 30 D | FG 30 | FC 300 | G 30 |

| A48-50B | 0,6035 | GG-35 | Třída 350 | 0135-00 | Ft 35 D | FG 35 | FC 350 | G 35 |

| A48-60B | 0,6040 | GG-40 | Stupeň 400 | 0140-00 | Ft 40 D | - | FC 40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | MN 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0,8145 | GTS-45 | P440/7 | 0852-00 | 450 MN | - | FCMP 440/490 | GMN 45 |

| A220-50005 | 0,8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0,8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN 65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0,8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN 70 |

Odlévací kovy a slitiny do písku potažené pryskyřicí | |

| Kov a slitiny | Populární stupeň |

| Šedá litina | GG10~GG40; GJL-100 ~ GJL-350; |

| Tvárná (nodulární) litina | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austempered tvárná litina (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Uhlíková ocel | C20, C25, C30, C45 |

| Legovaná ocel | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Nerez | Feritická nerezová ocel, Martenzitická nerezová ocel, Austenitická nerezová ocel, Precipitační kalená nerezová ocel, Duplexní nerezová ocel |

| Hliníkové slitiny | ASTM A356, ASTM A413, ASTM A360 |

| Slitiny na bázi mosazi / mědi | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standard: ASTM, SAE, AISI, GOST, DIN, EN, ISO a GB | |

Výhody pískového samotvrdnoucího lití do formy potažené furanovou pryskyřicí:

1) Zlepšit rozměrovou přesnost odlitků a drsnost povrchu.

2) Vytvrzování formovacího (jádrového) písku nevyžaduje sušení, což může ušetřit energii, a lze také použít levné dřevěné nebo plastové jádrové krabice a šablony.

3) Samotvrdnoucí formovací písek se snadno zhutňuje a stlačuje, snadno se čistí odlitky a starý písek lze recyklovat a znovu použít, což výrazně snižuje pracnost výroby jádra, modelování, padání písku, čištění a další odkazy a je snadné realizovat mechanizaci nebo automatizaci.

4) Hmotnostní podíl pryskyřice v písku je pouze 0,8% ~ 2,0% a komplexní náklady na suroviny jsou nízké.

Protože metoda samotvrdnutí má mnoho z výše uvedených jedinečných výhod, metoda samotvrdnutí se nepoužívá pouze pro výrobu jádra, ale také pro odlévání. Je vhodný zejména pro kusovou a malosériovou výrobu a může vyrábět odlitky z litiny, ocelolitiny a neželezných slitin. Některé čínské slévárny zcela nahradily hliněné formy na suchý písek, formy na cementový písek a částečně nahradily pískové formy na vodní sklo.

Zakázkové litinové výrobky